Los siete elementos que deben hacer parte de un modelo jalonado por la demanda

Cada vez es mayor el número de empresas que están considerado cambiar su modelo de planeación y migrar a implementar metodologías de reposición de consumo como la Teoría de Restricciones (TOC) y Demand Driven MRP (DDMRP). Por esta razón ocurre con cierta frecuencia que las empresas nos preguntan cuál metodología, TOC o DDMRP, es mejor.

En nuestra opinión, esta pregunta no solo es innecesaria sino contraproducente porque aleja la discusión de lo que verdaderamente importa; cómo vencer la resistencia al cambio y la inercia de pasar de un modelo “push”, basado en pronósticos, a un modelo “pull”, jalonado por la demanda real.

Ambas metodologías persiguen el objetivo de maximizar el flujo de la cadena de suministro y se basan en los mismos supuestos. Por ejemplo, tanto TOC como DDMRP usan el concepto de amortiguadores (nivel objetivo de inventario) como eje central de toda la operación y ambas metodologías enfocan su atención en aumentar la utilidad neta y el ROI. Los detalles de cómo se calculan los amortiguadores, cómo se priorizan los amortiguadores y cómo se ajustan en el tiempo varían de una a otra, pero el objetivo final es el mismo.

Es tentador iniciar una discusión sobre cuál metodología es más efectiva, pero siguiendo una de las premisas de TOC y DDMRP, es mejor estar aproximadamente en lo correcto que precisamente equivocado. En este artículo explicaremos cuáles son los siete elementos que debe incorporar cualquier modelo de gestión de inventarios.

1. Posicionamiento estratégico de inventarios

Antes de responder cuánto inventario se debe mantener, es necesario preguntarse de qué productos justifica tener inventario y en qué parte de la cadena de suministro debería estar. Debemos igualmente crear agrupaciones de los productos, para más adelante definir políticas para cada uno de estos grupos o familias de amortiguadores.

Clasificación del inventario

Mantener inventarios, a diferencia de operar sobre pedido, implica incrementar el capital de trabajo e incrementar los costos asociados al manejo de inventarios. Por esta razón no es prudente mantener inventario de todos los ítems. Una de las variables claves para analizar de qué referencias es necesario mantener inventario es el tiempo de tolerancia del mercado. Al fin y al cabo, si el mercado está dispuesto a esperar por su producto el tiempo que nos toma elaborarlo y no hay un beneficio claro de recortar los tiempos de entrega, no tiene mucho sentido mantener inventario.

Clasificar los productos con la metodología ABC, donde los productos A son los de alta rotación y los C son los de muy baja rotación, es bastante útil para la definición de las familias de amortiguadores. Los productos A se caracterizan por venderse en grandes cantidades y de forma frecuente, por lo que el riesgo de incurrir en excesos de este tipo de productos es pequeño. Con productos C, de consumo volátil, discontinuo y relativamente pequeño, ocurre lo contrario, pues el daño de los excesos de inventario es mayor. Por esta razón con este tipo de productos es preferible buscar alternativas para ofrecerlos sobre pedido. Esto no quiere decir que no haya inventario de estos productos o de sus insumos. De hecho, el reto está en diseñar la red de amortiguadores de materias primas, producto en proceso y producto terminado, buscando que los tiempos de entrega estén dentro de las expectativas del mercado.

Ubicación de los inventarios

Un error generalizado que cometen muchas compañías es empujar los inventarios de materias primas lo más rápido posible a su nivel de mayor desagregación. Por ejemplo, las empresas del sector textil suelen comprar toda la tela que espera vender en la colección, la transforma toda en producto terminado y luego la distribuye entre todos los puntos de venta. Esta práctica es una de las principales causas por las cuales los inventarios se generan tantos desbalances (excesos de unas cosas y agotados de otras) en el inventario.

El teorema del límite central demuestra que mientras más agregado se encuentre el inventario, menos variabilidad habrá en el consumo. Por ende, al mantener inventarios en los puntos de más agregación más flexible y veloz será la operación. Esto significa que es preferible tener buena parte del inventario en materias primas, en un punto particular del proceso o en las bodegas centrales. Dicho de otra forma, lo que queremos es adelantar lo que más podamos del proceso productivo, sin perder flexibilidad y poder reaccionar al consumo real.

2. Cálculo de los amortiguadores

La gran mayoría de empresas sabe con bastante precisión cuánto inventario tiene actualmente. Este valor comúnmente se expresa en dinero o en tiempo, pero son pocas las empresas que conocen con detalle de la cifra total del inventario cuánto corresponde a excesos de inventario, cuánto de este exceso se debe al tamaño de los lotes mínimos de pedido y cuánto es realmente inventario “sano”.

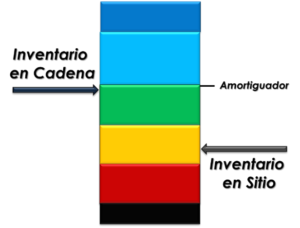

Para poder responder estas preguntas es necesario calcular un valor de referencia, denominado amortiguador de inventario. Este amortiguador es el nivel objetivo de inventario que se debe mantener en toda la cadena (en sitio y en camino) a nivel de SKU en cada ubicación, y será el valor que guiará todas las acciones y decisiones en la operación.

El cálculo de los amortiguadores debe incluir cuatro aspectos fundamentales: la demanda promedio y su variabilidad, el tiempo de reposición (el cual se compone del tiempo de entrega y de la frecuencia de compra) y su variabilidad. Dicho de otra forma, lo que necesitamos calcular es el máximo consumo esperado dentro del tiempo de reposición, ajustado por un favor de confiabilidad. Este cálculo se puede hacer de muchas formas, teniendo en cuenta los siguientes puntos:

- Es preferible usar consumos históricos en vez de pronósticos de venta, pues estos últimos siempre tendrán un margen de error considerable.

- El horizonte de análisis para el cálculo de la demanda no debe ser ni muy corto ni muy largo. Si el horizonte es muy corto, el promedio va a ser muy volátil. Y si el horizonte es muy largo, el consumo se suaviza y se usarán datos muy viejos.

- Excluya los consumos atípicos del cálculo. El amortiguador se calcula con la demanda regular. Picos de demanda por exportaciones, temporadas, promociones, etc. se deben excluir.

- Incorpore otros parámetros (como el lote mínimo de pedido, el inventario de exhibición, entre otros) en el amortiguador de acuerdo con las particularidades de su sistema.

- El tiempo de reposición tiene un impacto exponencial sobre la cantidad de inventario necesario, pues a mayor tiempo de reposición más incierto es y más variabilidad hay en la demanda. Por esta razón haga todo lo que esté a su alcance para reducir los tiempos de reposición

3. Planeación

El cálculo de las cantidades a reponer usualmente cae en una de las siguientes categorías: (1) se repone de acuerdo con los consumos promedios recientes o (2) se repone con base en pronósticos de venta.

Usar promedios de consumo es problemático porque los promedios ocultan la variabilidad del consumo y son muy lentos para reaccionar cambios en los patrones de demanda debido a que los promedios suavizan el consumo (especialmente cuando el horizonte del promedio es largo). Reponer con base en pronósticos tampoco es adecuado porque el error en los pronósticos, particularmente cuando se hacen a nivel de SKU, son enormes, ocasionando que la empresa ocupe recursos en productos que no se terminan vendiendo, a costa de otros en los que hay quiebres de inventario.

TOC y DDMRP proponen algo distinto: reponer solo la cantidad que falte para llenar el amortiguador, con la mayor frecuencia posible. Aunque el tamaño del amortiguador es una especie de pronóstico en sí mismo, el hecho de reponer estrictamente con base en el consumo reduce ostensiblemente los desbalances a lo largo de las cadenas de suministro. Adicionalmente, al recortar los tiempos de reposición, se reduce la variabilidad del consumo y de la reposición misma, lo cual mejora la rotación del inventario.

4. Ejecución

Debido a que la realidad rara vez se comporta según lo planeado, es fundamental contar con un sistema de priorización que dé claridad sobre las acciones a tomar durante la ejecución. Debido a que la realidad rara vez se comporta según lo planeado, es fundamental contar con un sistema de priorización que dé claridad sobre las acciones a tomar durante la ejecución.

Tanto TOC como DDMRP utilizan un sistema de colores para definir dichas prioridades desde la perspectiva de planeación, mirando el inventario en la cadena, y desde la perspectiva de la ejecución, mirando solamente el inventario en sitio.

En lugar de priorizar las órdenes de producción y de compra con base en las fechas de entrega, la propuesta de TOC y DDMRP es determinar prioridades con base en los niveles de inventario. En ambientes de stock la urgencia de una orden depende del nivel de inventario que hay en el sistema; no de unas fechas de entrega estáticas.

5. Ajuste de Amortiguadores

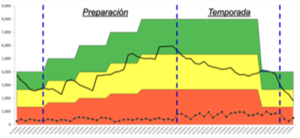

La demanda y los tiempos de reposición cambian con el tiempo. Estos cambios obedecen a los ciclos de vida naturales de los productos, a fechas especiales como navidad o a la interrupción en el suministro por vacaciones.

Estos cambios se clasifican en dos tipos. Un tipo es cuando el cambio es conocido con anticipación como las temporadas, interrupciones conocidas en el suministro, lanzamientos, etc.. En este caso los amortiguadores deben ajustarse de forma anticipada y este análisis es justamente uno de los entregables de los procesos de S&OP (Sales & Operations Planning).

El otro tipo de cambio en la demanda y el abastecimiento se refiere a los cambios impredecibles, que son inherentes a cualquier negocio. La demanda de un producto puede elevarse o reducirse sin ningún tipo de preaviso. Debido a que estos cambios son imposibles de predecir, se necesita un conjunto de reglas que permitan detectar cuándo hay un cambio significativo en la demanda o los tiempos de reposición, que ameriten un ajuste en el tamaño del amortiguador. TOC y DDMRP ofrecen un conjunto de reglas para realizar estos cambios, pero cada negocio deberá analizar qué tiene más sentido.

6. Mejoramiento Continuo

La aplicación de todos estos conceptos debe mejorar de forma radical el desempeño de la operación. Sin embargo, siempre habrá oportunidad para ajustar y afinar aún más el sistema. Una manera de hacerlo es detectando las desviaciones del modelo, materializadas en excesos y agotados. Cada vez que un amortiguador se agota o queda en exceso, se debe registrar la causa, para luego aplicar el principio del 80/20 conocido como la Ley de Pareto y enfocar los esfuerzos en el 20% de las causas que están generando el 80% de las desviaciones. Al utilizar datos se resta subjetividad al proceso, garantizando un buen uso del tiempo y de los recursos al enfocarse realmente en los aspectos de mayor relevancia por su impacto.

7. Indicadores de desempeño

El último elemento que debe hacer parte de un modelo de reposición jalonado por la demanda tiene que ver con los indicadores de desempeño. En línea con el punto anterior, es imperativo medir la magnitud de las desviaciones. Por un lado, necesitamos cuantificar el costo de oportunidad de no tener ciertos productos disponibles y por el otro debemos cuantificar el costo del inventario, discriminado de acuerdo con los parámetros que hayamos incorporado en el amortiguador.

Conclusión

En términos generales, la ortodoxia y los extremos son peligrosos y abrir el debate de cuál metodología es mejor y cuál es peor, es un claro ejemplo de esto. Existen suficientes casos de éxito de empresas que han aplicado TOC o DDMRP con excelentes resultados. Al final, lo que importa es tener la valentía y el coraje para cambiar modos de operación arraigados y luchar contra la inercia aplicando unos principios que son universales.

Esperamos que con este artículo tenga una idea más clara de cuáles son los elementos básicos que debe incluir un modelo basado en la reposición por consumo. No obstante, si desea conocer cómo implementar estos siete elementos con más detalle, lo invitamos a que participe en el webinar “Los siete elementos de un modelo de reposición por consumo”, inscribiéndose aquí. También lo invitamos a que visite nuestro blog, donde encontrará varios artículos que proveen más detalle en la aplicación de estos conceptos, incluyendo varios casos de éxito de nuestros clientes.