Planear el abastecimiento y la producción con base en pronósticos de venta aún es el modo prevaleciente en muchas organizaciones de Colombia y el mundo. La película que se repite una y otra vez es, grosso modo, la siguiente:

- 1ra. Escena: Los asesores comerciales hacen un pronóstico detallado a nivel de referencia y en algunos casos a nivel de cliente, para los próximos meses (entre 6 meses y 12 meses generalmente).

- 2da. Escena: Producción construye un plan maestro de producción (MPS por sus siglas en inglés) para las próximas semanas, definiendo a nivel de SKU qué se va a producir, en qué cantidad y para qué fecha.

- 3ra. Escena: Compras ejecuta el MRP (Planeación de Requerimiento de Materiales) para hacer la explosión de la lista de materiales requeridos para cumplir con el plan de producción y crea las órdenes de compra. A su vez, Producción crea las órdenes de producción conforme al MPS construido.

- 4ta. Escena: La venta real termina siendo distinta a la estimada. Producción se ve obligado a cambiar el programa de producción incurriendo en sobrecostos por el afán de cumplir con los pedidos de los clientes, mientras que Compras se ve forzada a comprar materias primas locales más costosas y/o a traer mercancía en avión para evitar quiebres de inventario y paros de la planta. Y Ventas debe justificar, una vez más, por qué el pronóstico no se cumplió.

- Fin de la obra: En realidad esta obra nunca termina. Tal vez los pasos y los personajes cambien un poco, y quizás algunas empresas adornen este proceso con nombres sonoros como Sales and Operations Planning o Integrated Business Planning pero el proceso y el resultado es básicamente el mismo: excesos y agotados.

El pronóstico perfecto no existe

Hoy es común que muchas organizaciones compren materias primas o comercialicen productos importados, ocasionando que los tiempos de entrega sean de varios meses, reduciendo la capacidad de respuesta de la empresa ante cambios en la demanda.

La película descrita anteriormente genera una fricción constante entre el área comercial y el área de planeación en torno a la precisión de los pronósticos. Por un lado, Comercial entrega unos pronósticos que considera precisos, lo cual es cierto, cuando se miran a nivel consolidado. Esto sucede, pues mientras más agregado sea un pronóstico, mayor es su precisión. Es decir, un pronóstico de ventas expresado en toneladas totales mensuales va a tener un error relativamente pequeño.

Pero del otro lado está el área de Planeación, quien considera que los pronósticos que pasan los comerciales no sirven para casi nada. Después de todo, las compras se hacen a nivel de SKU (Stock Keeping Unit). Y al analizar los pronósticos a este grado de detalle, el error de los pronósticos es enorme.

La cruda realidad es que la demanda es imposible de predecir con precisión. La sola pretensión de que los asesores comerciales puedan anticiparse con precisión a lo que se va a vender y en qué cantidad, es delirante. Los asesores lo saben mejor que nadie y es por esto que los pronósticos de venta usualmente no son el resultado de un análisis minucioso y consciente, sino que se convierten en un ejercicio fútil. Basta con hacer una revisión detallada de los números para encontrar que la venta esperada a nivel de SKU suele ser la misma para todos los meses (lo cual no tiene sentido desde el punto de vista estadístico), y sus valores casi siempre se calculan en función del presupuesto de ventas.

La conclusión es clara: prácticamente toda la planeación de las compañías se hace con base en información, que en el mejor de los casos se puede describir como una estimación educada, pero que en la gran mayoría es información irrelevante. Esto explica por qué la reacción de los compradores es ignorar los pronósticos; al fin y al cabo, los pronósticos generalmente están sesgados hacia números optimistas. Algo entendible puesto que la naturaleza del área comercial es tratar de tener altos inventarios de todo, en su afán de cumplir con los presupuestos de venta.

Debido a que Compras es medido por los días de inventario, el modo de operación estándar es mantener niveles de inventario de acuerdo con el promedio del consumo histórico y en caso de presentarse quiebres de inventario explorar alternativas bastante costosas como traer mercancía por vía aérea o comprar a proveedores con menores tiempos de entrega.

La salida a la problemática descrita hasta este punto se encuentra en la aplicación de metodologías tipo “pull” como la Teoría de Restricciones (TOC por sus siglas en inglés) y Demand Driven MRP (DDMRP), las cuales proveen un cuerpo de conocimiento probado para mejorar de forma importante el balance de los inventarios, en muy corto tiempo y sin necesidad de hacer grandes inversiones.

Reposición frecuente por consumo

El poder de las metodologías de reposición por consumo radica en el uso de amortiguadores de inventario, que no son otra cosa que niveles objetivo de inventario calculados para cada combinación SKU+Ubicación, teniendo en cuenta la demanda, el tiempo de reposición y su variabilidad respectiva. Estos amortiguadores absorben gran parte de la variabilidad de la demanda y del abastecimiento. Bajo estas metodologías, en vez de comprar con base en estimaciones de venta, el reabastecimiento se hace para reponer consumos reales. Este pequeño cambio hace toda la diferencia del mundo, pues la planeación deja de hacerse sobre corazonadas o números relativamente arbitrarios del presupuesto de venta y se basa en ventas reales; una señal inequívoca de la demanda

Ahora bien, reponer lo consumido asume que la demanda actual es similar a la demanda reciente, lo cual es cierto cuando los tiempos de reposición son cortos. Por eso una de las claves del éxito en implementaciones de TOC y DDMRP es reducir al máximo los tiempos de reposición, puesto que mientras más corto sea el tiempo de reposición, menos inventario se va a requerir porque tanto la variabilidad de la demanda como de la reposición misma serán menores.

No obstante, las empresas acostumbran a comprar sus productos con poca frecuencia, sobre todo cuando son importados. Esto lo hacen en aras de reducir los costos logísticos y obtener descuentos por volumen, pero las empresas no se dan cuenta de que esta práctica es uno de los directos responsables del enorme desbalance de los inventarios que aqueja a la mayoría de organizaciones.

Varios de nuestros clientes constatan que al comenzar a reponer solamente lo consumido y a reducir al máximo posible los tiempos de reposición, aumentando la frecuencia de compra y optimizando procesos administrativos en todas las áreas involucradas en el abastecimiento el resultado es que los inventarios se reducen y los niveles de servicio se mantienen o mejoran. Sin embargo, no podemos olvidarnos de que los pronósticos son necesarios.

Pronósticos basados en eventos

Un error generalizado que cometen tanto los entusiastas como los detractores de las metodologías de reposición por consumo es que estas metodologías no usan pronósticos. Si bien es cierto que la planeación se basa principalmente en demanda real, los pronósticos también juegan un rol importante. El reto es saber cuándo usar los pronósticos y cuándo usar el consumo real.

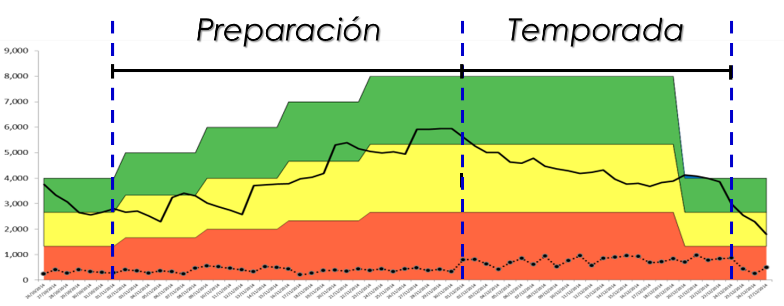

Los amortiguadores están diseñados para atender la máxima demanda esperada dentro del tiempo de reposición, obviando consumos atípicos. Esto significa que, por definición, un amortiguador no está diseñado para copar con demanda extraordinaria, originada por estacionalidades, promociones, lanzamientos de nuevos productos, descontinuaciones, etc. Por esta razón el nuevo modo de operación consiste en utilizar el pronóstico solo cuando el cambio en las ventas es significativo (tanto para arriba como para abajo) y cuando haya tiempo suficiente para prepararse.

Lo anterior quiere decir que los pronósticos de venta con variaciones porcentuales pequeñas se deben ignorar puesto que, al ser pequeñas, deberían ser absorbido por el amortiguador sin mayor esfuerzo. No olvide que ese pronóstico detallado que construye el área comercial para todos los meses es un número que no tiene un sustento claro. En esos casos, la mejor opción es reponer consumos. Pero, cuando los cambios pronosticados obedecen a un evento y además son significativos, debemos preparar el amortiguador antes del evento. Algunos ejemplos de eventos con demanda extraordinaria son el Día de la Madre, Navidad, el Día del Amor y la Amistad, Black Friday, Halloween, etc. La información de estos eventos es lo que deben proveer los asesores comerciales. Para el resto de los casos, dejemos que el amortiguador cumpla con su papel.

Pronosticar los eventos no solo es más sencillo, sino que es más intuitivo, puesto que la información requerida generalmente está disponible y existe historia para soportarla. Aunque es cierto que esto implica el uso de pronósticos, los cuales por definición no van a ser precisos, no tenemos ninguna otra alternativa. La buena noticia es que este un pronóstico con más precisión, pues existe mucha certeza de que la demanda va a ser mayor, como lo demuestran las ventas en años anteriores durante eventos similares.

El proceso que hemos construido con nuestros clientes es proveer información del evento, especificando las fechas de inicio y fin de este, el cambio esperado en la demanda y especificar cuáles amortiguadores participarán en el evento. Abastecimiento, en conjunto con Finanzas y Logística con esta información decide con cuánta anticipación incrementar los amortiguadores y en cuántos paso de forma que el cambio no sea muy brusco y genere traumatismos en la operación.

La participación de los diferentes actores de la cadena de suministro es crucial debido a que la forma de planear el evento los afectará de forma directa: Finanzas debe conseguir los recursos para financiar el incremento en el inventario, logística debe estar preparado para almacenar y despachar el producto, producción debe ser capaz producir el inventario para la operación regular y además producir el inventario extra para la temporada venidera, etc. Este proceso es básicamente lo que se hace en las reuniones de S&OP (Sales & Operaciones Planning) pero con un enfoque muy diferente, el cual no gira alrededor de un número único de ventas esperadas.

La falacia del costo unitario

A pesar de los beneficios que han obtenido varios de nuestros clientes que han adoptado este modelo híbrido de reposición y pronóstico, la implementación no es sencilla de realizar. Uno de los obstáculos principales es el indicador del costo unitario, pues este continúa atravesándose con cierta frecuencia en muchas decisiones de la organización: Los compradores todavía presionan para comprar en volumen para generar economías de escala y ahorros en la compra, el área de manufactura programa la planta secuenciando las órdenes de tal forma que se ahorren cambios de referencia y se reduzcan los tiempos muertos y logística consolida pedidos para ahorrar fletes.

Todas estas medidas tienen sentido siempre y cuando no afecten negativamente la rentabilidad de la compañía, que es lo que usualmente sucede porque no se está mirando la foto completa. Las decisiones se deben analizar mirando el efecto neto en la rentabilidad de la organización, analizando todas las implicaciones de cada decisión. Por ejemplo, al momento de evaluar si es mejor comprar una materia prima localmente o importarla, se debe tener en cuenta el incremento del capital de trabajo por el mayor tiempo de reposición y todos los costos asociados a este mayor inventario. Algo que muchas veces se pasa por alto.

No es una batalla fácil de ganar, pues el costo unitario está profundamente arraigado en muchos indicadores y en todas las esferas de las organizaciones. Por esta razón los cambios que hay que hacer en cuanto a la alineación y modificación de los indicadores usados para evaluar el desempeño de las diferentes áreas debe venir de las altas directivas de la organización y en muchos casos, desde la junta directiva misma.

Más ventas, menos inventario

El paradigma convencional en la industria es asumir que para incrementar el nivel de servicio es necesario aumentar los niveles de inventario. La siguiente gráfica se usa con frecuencia para mostrar que cada punto porcentual adicional en nivel de servicio cuesta mucho más en términos de inventarios. En otras palabras, el impacto en el inventario para subir el nivel de servicio del 80% al 85% (pasar del punto A al punto B) no tiene mayor impacto, pero subir esos mismos cinco puntos porcentuales para pasar del 90% al 95% (pasar del punto C al punto D), requiere mucho más inventario.

Al reducir los tiempos de reposición y operar bajo un modelo combinado de reposición por consumo con pronósticos basados en eventos, las empresas logran invertir esta relación. Uno de nuestros clientes cuya identidad no podemos revelar por temas de confidencialidad, a pesar de venir creciendo a ritmos del 10% por año, logró reducir sus tiempos de reposición y sus niveles de inventario en materias primas en un 30% y mantener este nivel de forma consistente, sin afectar el nivel de servicio.

Adicional a los resultados cuantitativos, también hubo muchas mejoras cualitativas: los asesores comerciales hoy hacen un mucho mejor uso de su tiempo, pues no lo ocupan haciendo pronósticos detallados que no proveían información útil para el área de planeación. Su enfoque hoy en día es comunicar eventos relevantes, como los cambios en la formulación de los productos de sus clientes más importantes, que es una de las variables que más afecta la tasa de consumo de sus materias primas.

Las personas en abastecimiento también se beneficiaron del nuevo esquema de trabajo. Antes de la implementación de Focuss SCM, nuestro software de Cadena de Suministro, los planeadores debían descargar del ERP diferentes reportes con los saldos de inventario, con los consumos históricos, y con las órdenes de compra abiertas, para luego en Excel construir tablas dinámicas y analizar cada referencia de forma individual. Este proceso tan manual obviamente aumentaba la probabilidad de cometer errores e impedía operar con una metodología clara y estandarizada. Hoy los planeadores tienen más tiempo para realmente gestionar y tomar decisiones sobre la marcha, gracias a que en una sola pantalla cuentan con toda la información requerida para analizar los patrones de consumo, y el estado de los inventarios y las órdenes de compra abiertas.

Este nuevo esquema mejoró la relación y la comunicación entre ventas y operaciones, pues ahora las responsabilidades están claramente delimitadas. Planeación es responsable de garantizar la disponibilidad con el menor inventario posible, pero para lograrlo los asesores comerciales son responsables de informar anticipadamente cambios significativos en el consumo.

Gracias a los buenos resultados del proyecto en abastecimiento, esta empresa decidió extender la implementación del modelo a producción y a otros países donde también tiene operación.

* Si desea consultar más información sobre Focuss SCM y sobre Simple Solutions, escríbanos a contactenos@simplesolutions.com.co